「鉋台の刃口埋め 1 簡便木口埋め法」という記事を載せてから、随分と日が経ってしまいました。今回は、それに関連してやってはいけない方法について触れます。

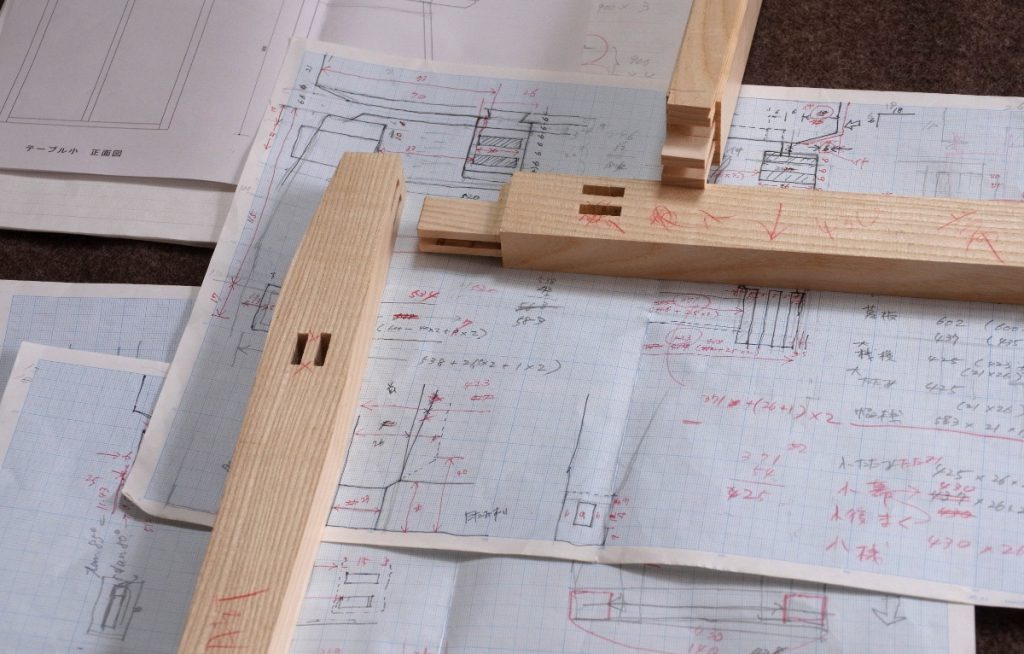

廃業した木型屋からもらった小鉋

画像は、この仕事をはじめたばかりの頃に、ある廃業する木型屋さんから道具を分けてもらった時に紛れて入っていた小鉋です。見て分かる通り刃もベタ裏になっていたので、叩いて無理から裏を作って台も直しています。ホゾの面取りなどの荒仕事に使ったりしていました。この鉋の刃口は前の所有者によって埋められていました。とりあえず横断型木端埋め法とでもしておきます。

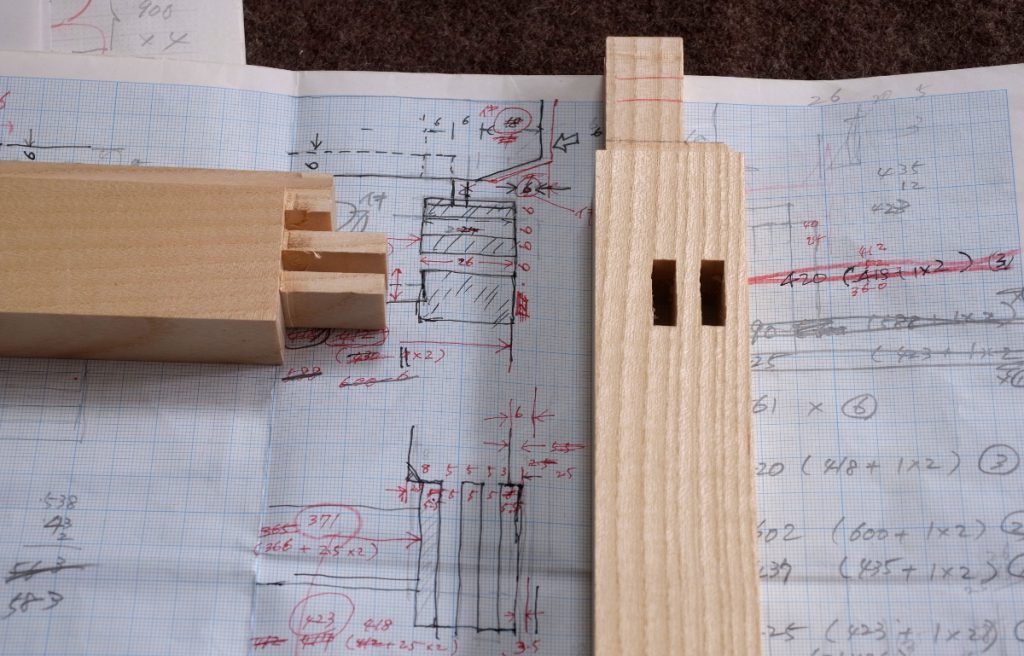

刃口部分の拡大図

こうした刃口埋めのやり方は、現場などでもよく見ました。それにネットでも紹介されています。ご丁寧に動画にしているサイトもあります。このやり方は、丸鋸盤と2〜3分(6〜9ミリ)くらいのカッターがあれば5分もあれば出来ます。きわめて安直な方法ですので、おそらくまねをする人も多いでしょう。しかし、これも油台と同じで、よく考えもしないでやるべきではありません。

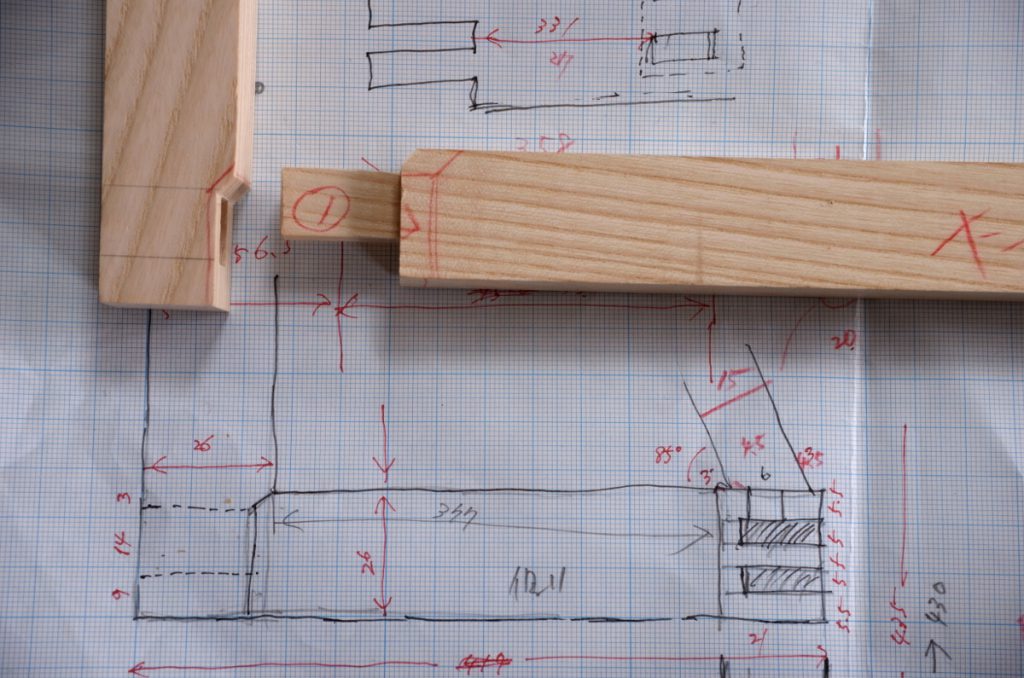

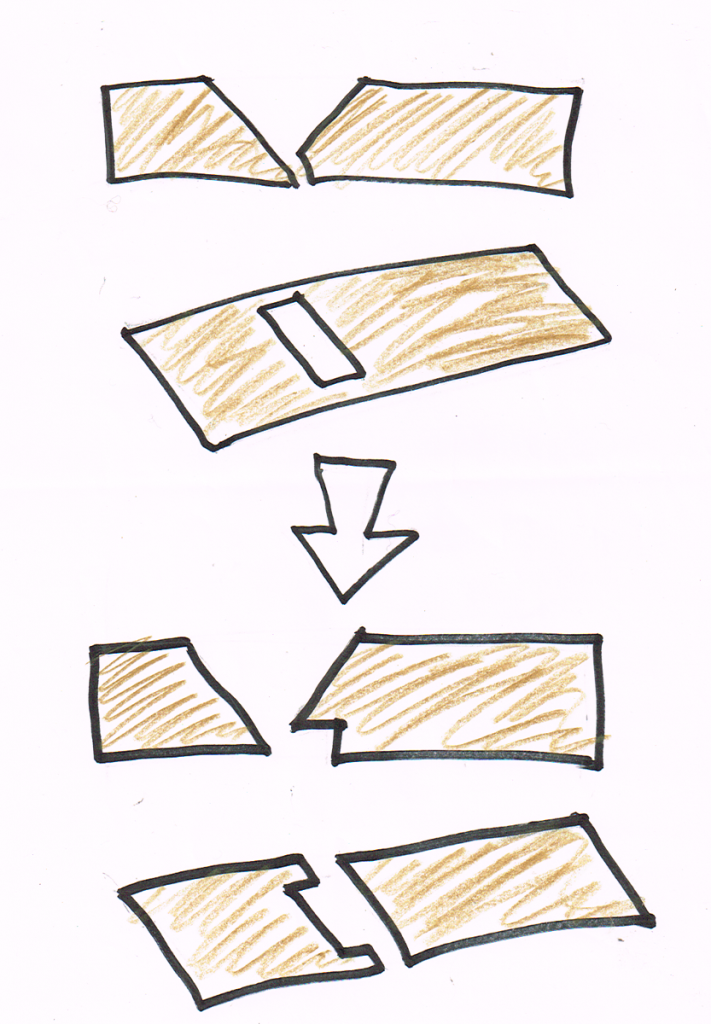

鉋の台というのは、よく見るときわめて不安定で微妙な形状をしています。真ん中に大きな甲穴が開けられそこに鉄と鋼の板が相応の固さで打ち込まれています。その上で、台の下端の平面を維持しなくてはなりません。図は、鉋台の断面と下端の模式図です。

鉋台の断面と下端の模式図

これを、上記のように刃口部分を素通しで溝を掘ってしまうと、台にとって一番大事な下端のその中でも基準となるべき刃口部分で、台木の繊維を切断してしまうことになります。しかも、こうした横着をやる人は当然のように木端勝手の材で台木の繊維と直行する方向で埋木をします。不安定になった下端に、さらに乾湿で膨張・収縮をするやっかいな要素を持ち込むことになります。木や道具のことを少しでも分かっている人、まして木工のプロがするべき事ではありません。

それでも、私が上の鉋を頂いた職人のように、忙しい日常の業務の中で、荒仕事用の小鉋などでこうした横着をやってしまうことまで否定はしません。現場や他の人の職場や工房で、こうした物を見かけても、とりたてて何か口にするような野暮でもないつもりです。ただし、こうした横着で不正常な、あえて言うなら間違ったやり方をネットにあげたり、動画にまでして広げようとするのはいかがなものかと思います。不正常の一般化というか、前に取り上げた油台と同じ事がやられている気がします(「鉋は油台にしない方が良い」)。

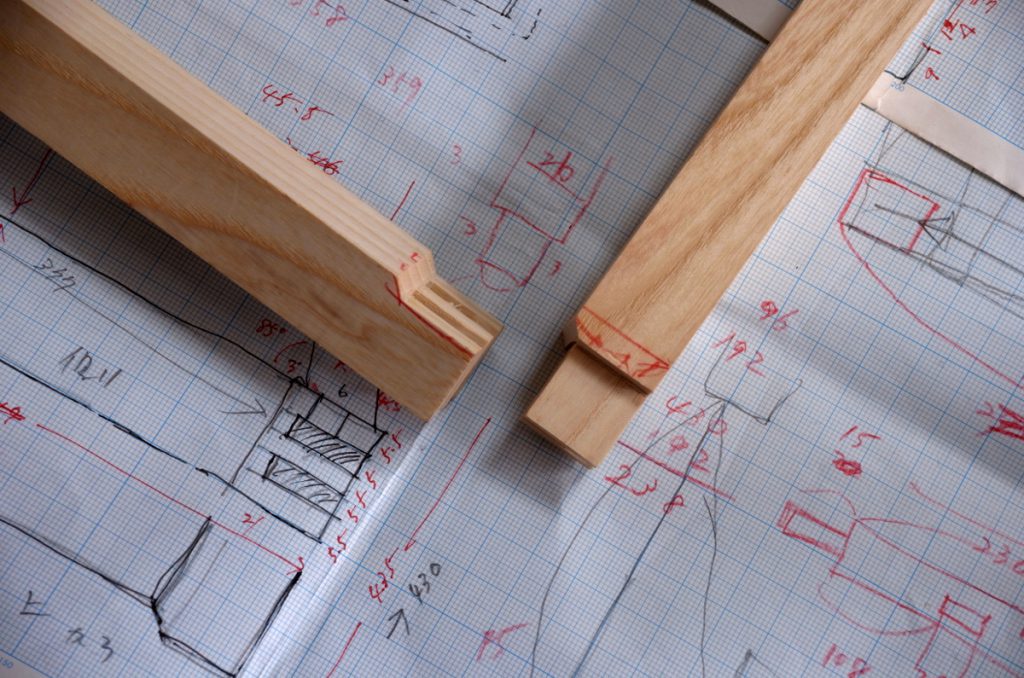

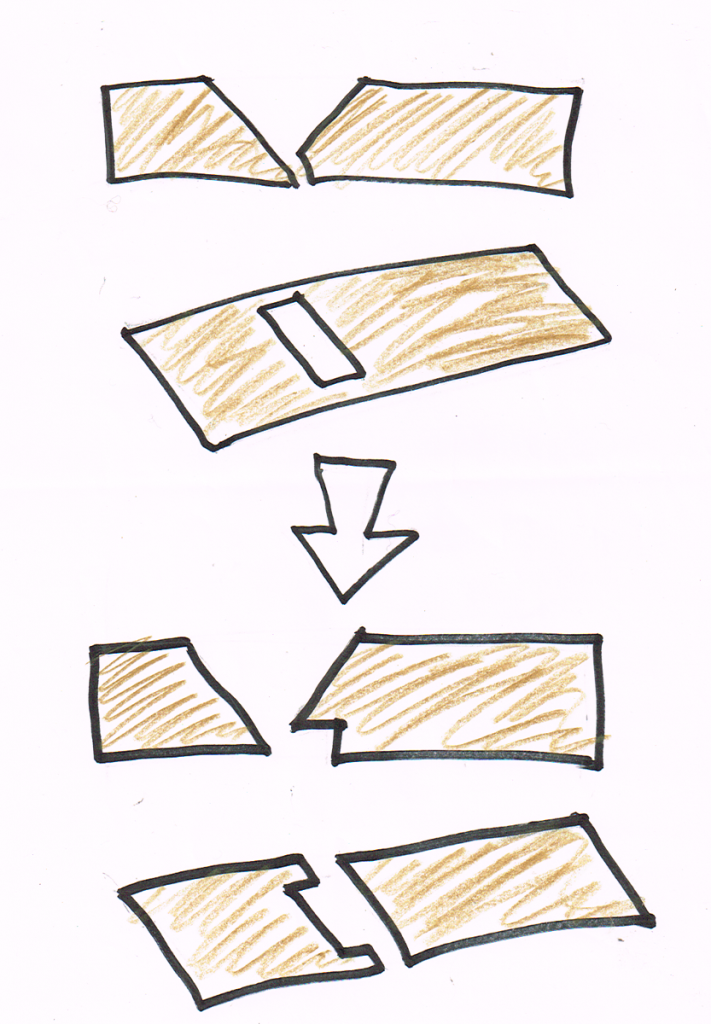

刃口脇の赤丸部分を欠き取ってきた。

さて公正を期すためにも、恥を晒しながら関連する問題を書いておきます。わたしは鉋台の刃口の脇の部分を上の画像の赤い丸のように欠き取ってきました。台直しをした事のある人ならお分かりのように、この部分というのは台直しの時に残りやすいのです。それで、はじめから欠き取っておくと楽なのです。これも良く見るやり方ですが、やはり台の下端の繊維を切ってしまうという意味では同じく問題があります。それでもやるなら極力薄く、また鑿を立てて軽く削る程度にしておくべきでしょう。思い出すのは、もう随分前のことになるのですが、ある現場で一緒になったベテランの大工さんの鉋を拝見させてもらったところ、この部分が欠き取ってありません。その理由を尋ねたところ、困ったように口ごもっていました。別に秘密だから教えないと言う風情でもなく、上手く説明出来ないから困ったという感じでした。その時に自分で色々考えて気づいておくべきだったと、自分の不明を嘆くしかありません。